煤场安全监测综合解决方案

1、背景及意义

电力、水泥、石化、钢铁等行业储煤方式有露天围场和室内半密闭、密闭式,筒仓等方式,煤堆在大气环境中会持续发生氧化反应,造成热量集聚并不断升温,极易导致自燃。煤的氧化速度与氧化时产生的温度成正比,煤的氧化速度在30-100℃时每增高1℃,氧化速度就提高2.2倍。当煤堆温度超过60℃时,加速煤的氧化,煤堆平均温度就剧烈上升,当煤堆温度达到100℃时,1~2天即可达到自燃着火温度(煤的着火点约在260-350℃左右),发生煤场自燃事故。在自燃起火的初期,由于低温氧化会产生一氧化碳,同时氧气的浓度也发生变化,因此需要设置一氧化碳和氧气的检测装置,进行实时监测,以便早期发现,及时采取措施。由于煤发生氧化或通风系统故障会引起氧气浓度降低,为了确保工作环境的安全,应保证氧气的浓度在18%VOL以上;空气中可燃气体甲烷(CH4) 的含量应在1.5%以下,利用甲烷比空气易扩散的特性,在排气流集中部位的煤场上部安装甲烷浓度检测仪,进行实时监测;同时粉尘浓度超标时,也会带来事故隐患,同样在需在煤场上部安装粉尘浓度检测仪,进行实时监测。现有检测手段一般分为人工巡检、挡煤墙测温传感器、沿挡煤墙四周和在煤场垫底煤层铺设感温电缆/光缆,或者安装烟感和可燃气体探测器,主要面临的问题有:

● 人工巡检成本高、效率低,检测死角多、检测周期长、无法进行有效的数据分析和预警;

● 接触式测温传感器安装工程量大,定位自燃点难度大,存在监测盲区,损坏率高,维护量大;

● 感温电缆或光缆获得的温度测点数量有限,且监测的是煤堆垫底煤处温度,投资高、无法维护;

● 安装烟感工程量大,事后监管,无法进行预警处理、检修难度大;

● 人工或自动抽取可燃气体进行取样,实验室进行色谱分析;工作量大,难以判断自燃程度及区域。

2、方案

根据规程《火力发电运煤设计技术规程第3部分:运煤自动化》DL/T5187.3-2012第8.0.9条,“筒仓和封闭式煤场应设置安全监测系统。安全监测系统应具备温度、可燃气体(包括CH4和CO)、烟气粉尘浓度检测报警等功能。” GS-SMS1000煤场安全监测及预警系统基于物理与信息融合的新兴物联技术应用理念,是将温度、烟气、粉尘浓度及各种可燃气体安全指数预警多项在线监测技术集成的智能化安全监测系统。它不仅集成了我司现有多项产品和技术,并且通过集成安装于煤场内检测通道、输煤皮带、挡煤墙等多个数据采集子系统融合通讯来完善系统功能,根据客户需求不同,可以分模块化独立销售,该系统可应用于各工业领域封闭式储煤场,实现煤场安全数字化升级、改造。

3、主要功能

● 采集各子系统实时数据,包括煤堆、明火煤、挡煤墙、可燃气体等;

● 根据煤堆场安装的红外双视热像仪、输煤皮带明火煤监测主机、挡煤墙无线测温主机输出的温度数据,进行温度分析功能,包括温度超高报警、温度趋势分析等;

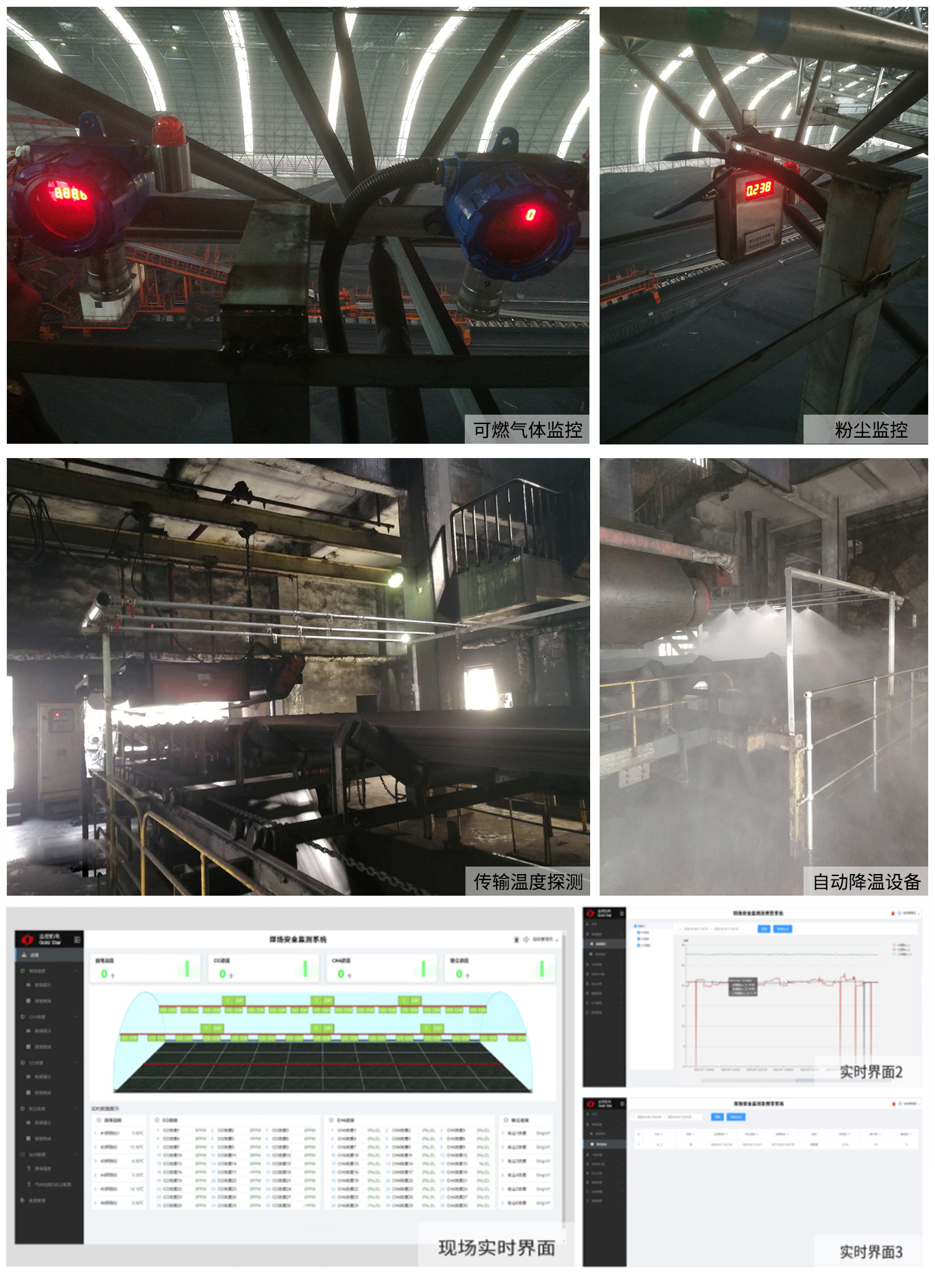

● 根据CH4、CO、烟雾、粉尘等探测器探测到的浓度进行分析,判断是否进行报警;

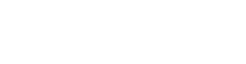

● 具有综合展示、实时温度及浓度值显示、报警状态、报警信息显示、历史查询等,除总览界面为必要显示功能区外,其他功能区域是否显示是可以通过软件权限管理进行配置;

● 支持外置LED参数屏,可实时显示煤堆温度、皮带明火煤温度、气体浓度、烟感报警信息。

4、价值

● 可7×24小时实时监测煤堆场温度场分布情况,热点跟踪及定位,保障储煤设备安全;

● 满足防爆场合应用,实现全方位、无死角、高清监测,确保看的清、测的准、用的久;

● 采用非接触测温技术,改变传统测温方式的不足,施工量小、免维护、寿命长;

● 减少人工巡视,降低劳动强度,避免人员进入高粉尘、高污染环境,提高员工职业健康水平;

● 防火于未“燃”,在火灾初期即可发现事故隐患,提前预警处理,减少事故升级;

● 按照风险等级,设置多级报警,支持报警联动消防设施,降低事故损失;

● 采用模块化设计,集成国内外主流产品;可根据不同场景应用进行灵活配置,扩展性强;

● 采用B/S架构及组态图形式多维展示及预警,无需各子系统单独显示,减少控制室显示器配置;

5、应用案例

更多案例

立即咨询

如果有什么需求,可以给利来·国际留言,利来·国际尽快安排人员跟您联系

Copyright © 2021 合肥利来·国际(w66·COM最给力)最老牌官方网站APP 科技股份有限公司 All rights reserved

400-805-8899

400-805-8899

点击咨询

点击咨询